應變式壓力傳感器的形變量通常非常微小,屬于微米(μm)甚至納米(nm)級別,這是由其工作原理和材料特性決定的。以下是具體分析:

一、形變量基本范圍

-

典型量程與應變值

-

應變式壓力傳感器的彈性體在滿量程時,表面產(chǎn)生的**應變值(ε)**通常在 100~2000微應變(με) 之間(1 με = 1×10??)。

-

換算為實際形變量:

例如:

-

彈性體有效長度 ,滿量程應變

-

形變量

-

-

-

不同應用場景的形變量

傳感器類型 典型形變量(滿量程) 說明 高精度實驗室傳感器 10~50 μm 小量程(如1 kN),高靈敏度設計 工業(yè)通用型傳感器 50~200 μm 中量程(如10~100 kN) 重型機械傳感器 200~500 μm 大量程(>500 kN),結構剛度高

二、影響形變量的關鍵因素

-

彈性體材料與結構

-

彈性模量(E):材料剛性越大,形變量越小。

-

合金鋼(E≈210 GPa)的形變量約為鋁合金(E≈70 GPa)的1/3。

-

-

幾何設計:

-

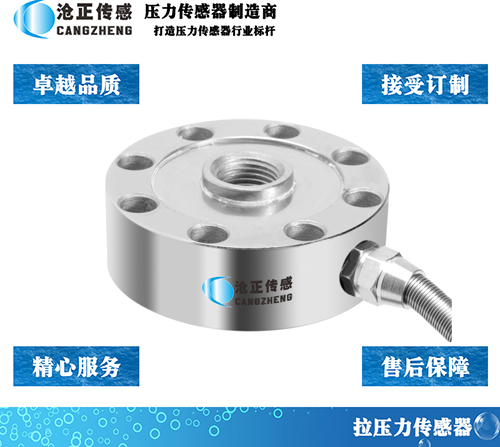

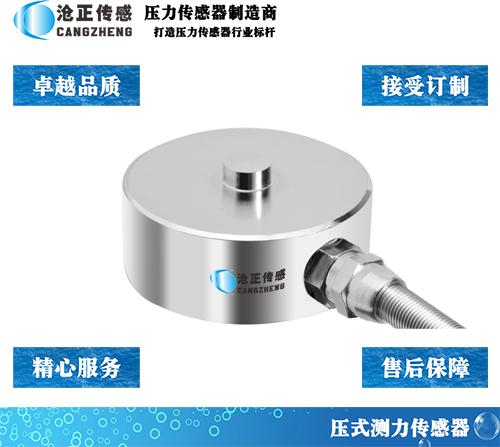

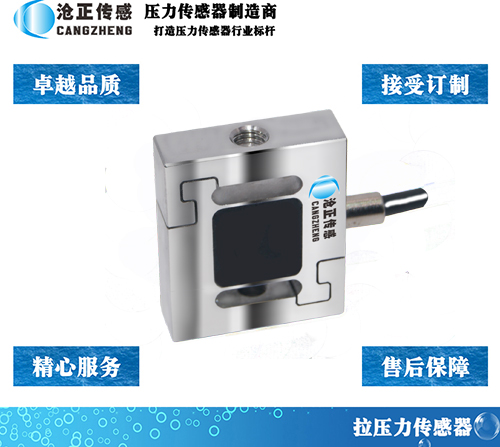

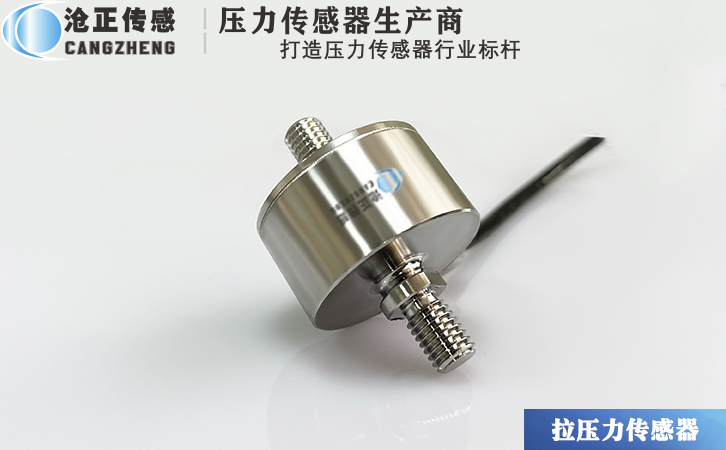

梁式結構(如懸臂梁)壓力傳感器形變量較大,可達數(shù)百微米;

-

柱式或輪輻式結構壓力傳感器形變量較小,通常<100 μm。

-

-

-

量程與靈敏度

-

量程越大的壓力傳感器,需更高的結構剛度,形變量更小。例如:

-

1 kN量程壓力傳感器形變量約50 μm;

-

100 kN量程壓力傳感器形變量可能僅30 μm。

-

-

-

溫度補償設計

-

溫度變化會引起材料熱膨脹(如鋼的熱膨脹系數(shù)≈12×10??/℃),但通過雙金屬補償片或算法校正,可將溫度導致的附加形變量控制在<1 μm/℃。

-

三、為什么形變量如此微小?

-

測量原理限制

-

應變片需工作在彈性體的線性變形區(qū)(遵循胡克定律),避免塑性變形。

-

過大的形變會導致材料疲勞甚至斷裂,縮短傳感器壽命。

-

-

信號靈敏度需求

-

應變片的電阻變化與應變成正比(ΔR/R = K·ε,K為應變系數(shù)≈2~4)。

-

即使微小形變(如1 με)也可通過電橋電路檢測到約0.1~0.2 μV/V的信號變化。

-

四、典型示例計算

-

場景:柱式壓力傳感器,量程10 kN,彈性體材料為不銹鋼(E=190 GPa),直徑20 mm,有效長度30 mm。

-

計算:

- 截面積A=π(10mm)²=314.16mm²

-

應力?N/314.16mm²≈31.83MPa

-

應變

-

形變量

五、形變量與測量精度的關系

-

即使形變量微小,現(xiàn)代傳感器仍能實現(xiàn)高精度:

-

應變片靈敏度:可檢測到0.1 με(對應0.01 μm形變)。

-

信號調理技術:24位ADC分辨率可識別0.001% FS的形變差異。

-

溫度補償:將熱膨脹影響降低至<0.5 μm/10℃。

-

應變式測力傳感器的形變量通常在幾十微米以內,這種微小形變通過精密應變片和電路放大后,仍能實現(xiàn)0.01%~0.5% FS的高精度測量。設計時需在靈敏度、量程和結構壽命之間平衡,確保形變始終處于彈性范圍內。